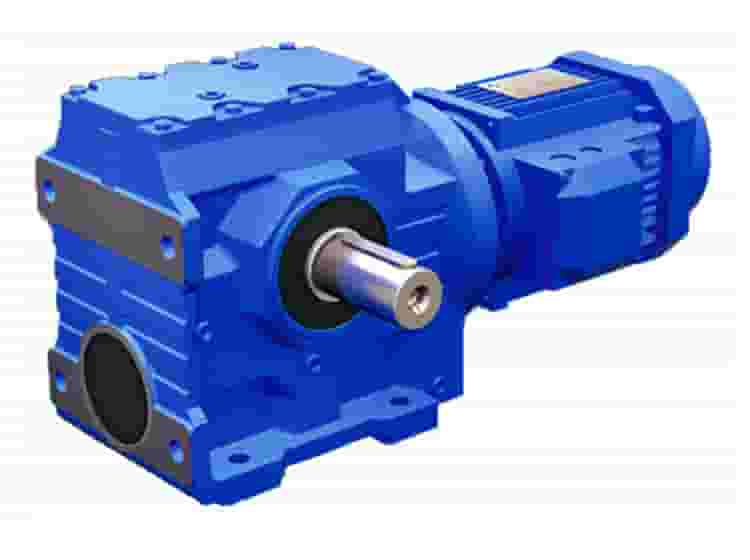

S系列减速电机断齿原因分析及修复。小编曾经接到个客户反应,所在工厂的蜗轮蜗杆减速机齿轮损坏,其中输出齿轮上个齿断裂,七个齿面有硬物压痕,四个齿有不同程度的划痕,输入轴止推轴随巴氏合金全部磨损脱落,输入齿止推面磨损2毫米,S系列减速电机损坏比较严重。下面小编就分析下断齿的原因。

般来说,该台S系列齿轮减速器齿表面加工较粗糙,误差较大,刚安装使用时间不太长,齿轮磨合期较短,就带负荷运行,使齿轮上的毛刺及些小的缺陷不能在磨合期内消除,从而在负荷增加后齿轮损坏。从蜗轮蜗杆减速机断齿的断面观察分析,原齿轮在制作过程中,出现显微金相裂纹,且在裂纹处有晶间应力集中,由于S系列减速电机齿轮负载较大,不断出现在同处的交变载荷冲击,使内裂纹处出现晶间裂纹扩展,导致蜗轮蜗杆NMRV减速机齿断裂。在安装调试过程中,齿侧间隙为0.63毫米,大为0.72毫米,由于齿侧间隙较大,在齿啮合点处,冲击力也较大,滑动摩擦速度加快,温度较高,润滑油形成油膜困难或形成油膜质量较差,加之齿宽比原齿宽减少30毫米,在单齿受力接触面上,出现局部负荷较大,从而使S系列减速电机的齿轮在高负荷作用下,出现齿损坏。由于轴瓦上巴氏合金以大片碾脱为主要形式,同时,瓦背上温度计显示温度是在蜗轮蜗杆减速机声音异常后,突然升高,说明瓦的损坏是在S系列减速电机齿轮损坏后造成。

通过以上分析可以得出,蜗轮蜗杆减速机的损坏,主要原因是与齿轮的制造质量及调整有关,由于齿先断裂导致蜗轮蜗杆减速机其它部位的部件损坏。

S系列减速电机断齿修复及调整 :先将S系列减速电机揭盖打开,由于输入轴上齿轮止推盘磨损,所以对止面进行机加工,把损坏面车掉2毫米,然后打磨加工到要求尺寸为止,同时,对输入滑动轴承止推面巴氏合金增厚2毫米,将轴承止推面与输入轴止推盘之间间隙调节在0.09-0.19毫米之间。用油石及金相砂纸及其它有关工具,将蜗轮蜗杆减速器齿轮上的毛刺、压痕及划痕等些小缺陷清理消除,并对齿面进行表面探伤,对断齿面处理,用小锥形磨头将齿轮断面上的毛刺处理打磨掉,同时棱角部分打磨成圆弧过渡角。齿轮断面上裂纹共5条,又细又长且较深,用小磨头打磨次,肉眼看不见了,然后着色探伤,再检查裂纹情况,为了使断齿处母体尽可能的多留点,又大限度使断齿处母体的强度及齿接触面积增大,在打磨裂纹时,没有采用同时磨削几条裂纹的做法,而是在消除条裂纹后,再消除另条。这样反复多次,终将裂纹全部消除完。bpdj.html

般来说,该台S系列齿轮减速器齿表面加工较粗糙,误差较大,刚安装使用时间不太长,齿轮磨合期较短,就带负荷运行,使齿轮上的毛刺及些小的缺陷不能在磨合期内消除,从而在负荷增加后齿轮损坏。从蜗轮蜗杆减速机断齿的断面观察分析,原齿轮在制作过程中,出现显微金相裂纹,且在裂纹处有晶间应力集中,由于S系列减速电机齿轮负载较大,不断出现在同处的交变载荷冲击,使内裂纹处出现晶间裂纹扩展,导致蜗轮蜗杆NMRV减速机齿断裂。在安装调试过程中,齿侧间隙为0.63毫米,大为0.72毫米,由于齿侧间隙较大,在齿啮合点处,冲击力也较大,滑动摩擦速度加快,温度较高,润滑油形成油膜困难或形成油膜质量较差,加之齿宽比原齿宽减少30毫米,在单齿受力接触面上,出现局部负荷较大,从而使S系列减速电机的齿轮在高负荷作用下,出现齿损坏。由于轴瓦上巴氏合金以大片碾脱为主要形式,同时,瓦背上温度计显示温度是在蜗轮蜗杆减速机声音异常后,突然升高,说明瓦的损坏是在S系列减速电机齿轮损坏后造成。

通过以上分析可以得出,蜗轮蜗杆减速机的损坏,主要原因是与齿轮的制造质量及调整有关,由于齿先断裂导致蜗轮蜗杆减速机其它部位的部件损坏。

S系列减速电机断齿修复及调整 :先将S系列减速电机揭盖打开,由于输入轴上齿轮止推盘磨损,所以对止面进行机加工,把损坏面车掉2毫米,然后打磨加工到要求尺寸为止,同时,对输入滑动轴承止推面巴氏合金增厚2毫米,将轴承止推面与输入轴止推盘之间间隙调节在0.09-0.19毫米之间。用油石及金相砂纸及其它有关工具,将蜗轮蜗杆减速器齿轮上的毛刺、压痕及划痕等些小缺陷清理消除,并对齿面进行表面探伤,对断齿面处理,用小锥形磨头将齿轮断面上的毛刺处理打磨掉,同时棱角部分打磨成圆弧过渡角。齿轮断面上裂纹共5条,又细又长且较深,用小磨头打磨次,肉眼看不见了,然后着色探伤,再检查裂纹情况,为了使断齿处母体尽可能的多留点,又大限度使断齿处母体的强度及齿接触面积增大,在打磨裂纹时,没有采用同时磨削几条裂纹的做法,而是在消除条裂纹后,再消除另条。这样反复多次,终将裂纹全部消除完。bpdj.html

下一篇:F系列减速电机高速轴损坏原因及修复上一篇:R系列减速电机齿轮轴部件的装配